東大竹内昌治教授と共同研究チームの論文がLab on a Chipの表紙に掲載された。

東大竹内昌治教授と共同研究チームの論文がLab on a Chipの表紙に掲載された。

近年、細胞膜上にあり、細胞内外のシグナル伝達や物質輸送に重要な役割を担っている膜タンパク質は、創薬研究者から大きな注目を集めている。また、膜タンパク質はリガンド分子に対する高い特異性・感度を持つため、様々な化学センサーへの応用が期待されている。 膜タンパク質は、担体として脂質二重膜を必要とする。従来、研究者らは、機械加工やフォトリソグラフィーなどのMEMS技術を用いて、「ダブルウェル」(DW)構造のマイクロデバイスを作製し、「液滴接触法」(DCM)を利用し、マイクロデバイスで脂質二重膜を形成していた。3Dプリント技術の急速な発展に伴い、3Dプリンターでマイクロデバイスを作製する研究者が増えている。

東京大学の竹内 昌治教授率いる研究チームは、3種の異なる3Dプリンターを用いて脂質二重膜デバイスを製作し、膜タンパク質を計測する実現可能性を研究した。この研究成果は「3D printed microfluidic devices for lipid bilayer recordings」というタイトルで学術誌Lab on a Chipに掲載され、雑誌表紙にも採用された。

本研究は、3つの観点より実施及び評価が行われた。

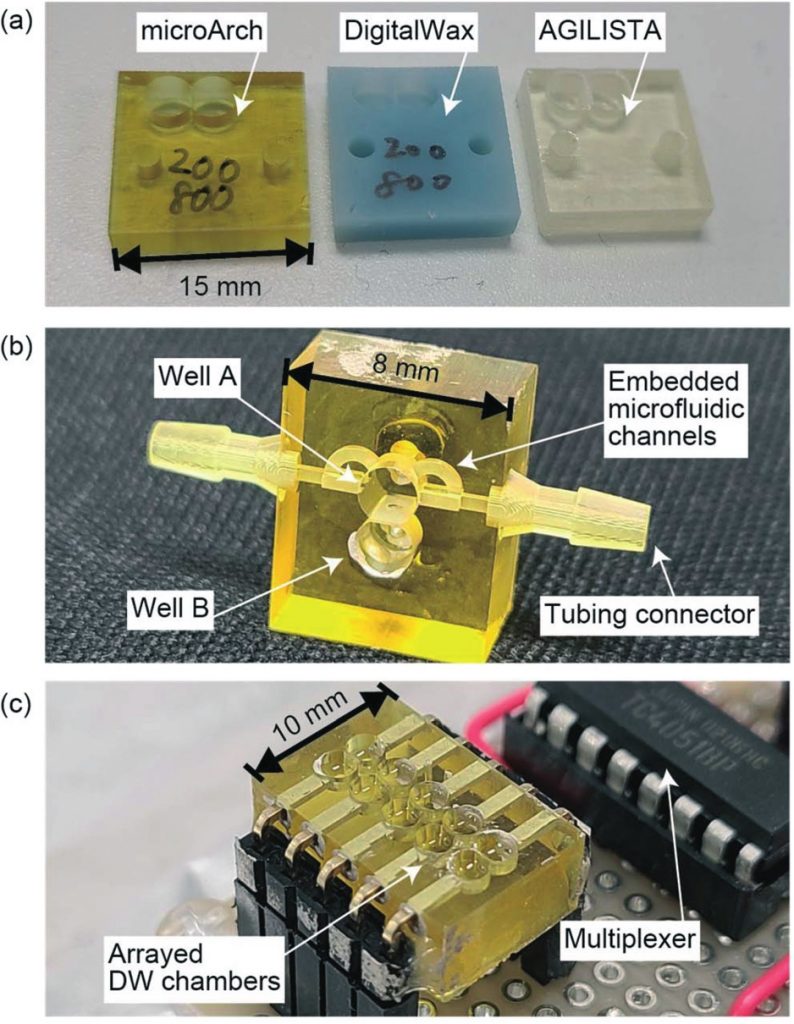

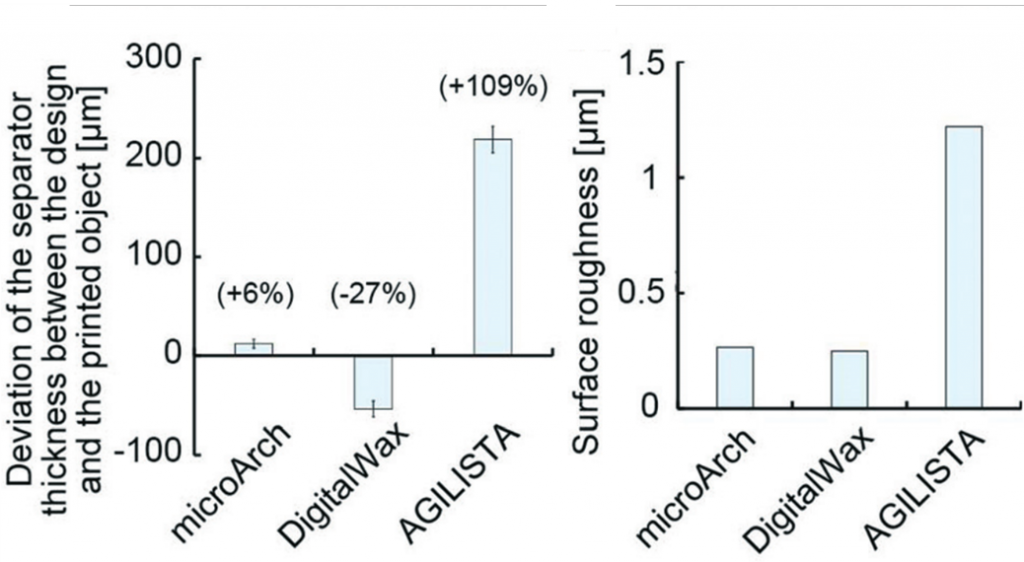

1. 3Dプリンターを使用して作製したDCMデバイスでは脂質二重膜を形成する成功率。研究員たちは3種の異なる3Dプリンターでそれぞれ40μm /80μm /200μm の厚さの薄壁構造を含む特殊なDCMデバイスを作製した。BMF社(公式サイト:https://www.bmfjapan.jp/)の3DプリンターmicroArch® S140(光学解像度:10μm)で作製したDCMデバイスは、実際のサイズと設計値の偏差がわずか6%で、表面粗さも0.27±0.02μmと小さく、脂質二重膜の形成に最大93%の成功率を達成した。

2. 3Dプリント技術と従来の方法で製作したDCMデバイスの性能を比較した。その結果、3Dプリンターで作製したデバイスは、電気ノイズの振幅や脂質二重膜を形成する時間において、従来の方法と同等の性能を達成し、イオンチャネルのシグナルを高速かつ高感度で取得できることがわかった。

3. DCM領域での3Dプリント技術の適用拡大。 DCMと溶液混合用のモノリシック製造、電気信号の並列記録用のマルチチャンバーを組み合わせることで、3Dプリント技術を利用して、従来の方法では不可能だった複雑な構造のプロトタイプを迅速に一体化して容易に製造できることを示した。 研究者らは、3Dプリント技術は医薬品開発や化学センサーなどへの応用が期待できる技術であると述べている。【PR】