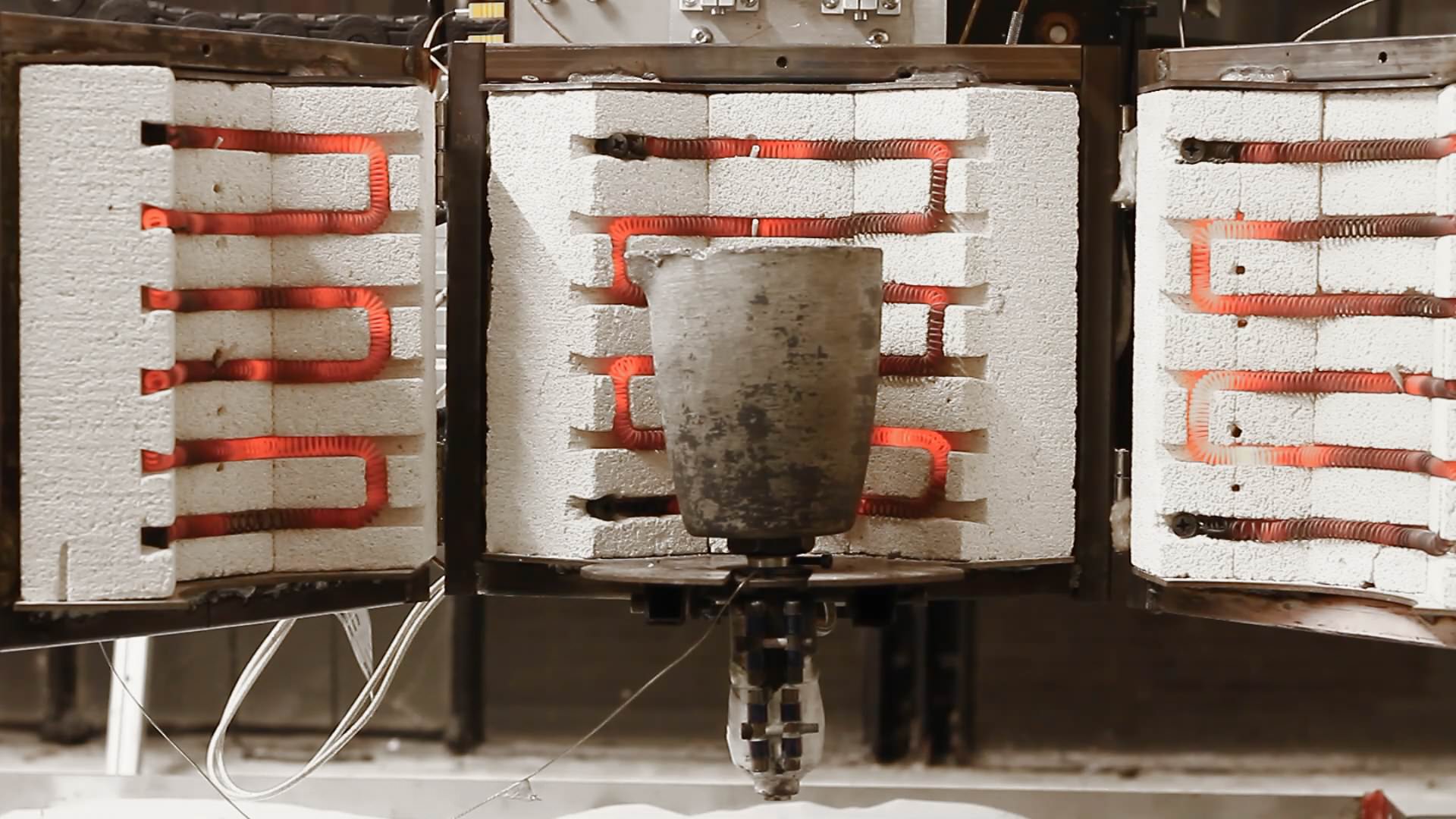

マサチューセッツ工科大学(MIT)の研究者らが、リキッドメタル・プリンティング(LMP)と名付けられた新しい積層造形技術を発表し、大規模な部品を高速かつ効率的に製造する手法を実証した。この新しい手法では、溶融アルミニウムをあらかじめ決められた経路に沿って細かいガラスビーズのベッドに堆積させ、急速に凝固させることで3D構造を作り上げる。

注目すべきは、LMPが同等の金属積層造形プロセスよりも少なくとも10倍高速であることだ。 ワイヤーアーク積層造形法(WAAM)のような従来の方法とは異なり、LMPはプロセス全体を通じて材料を溶融状態に維持するため、再溶融による構造上の問題が軽減される。このアプローチにより、テーブルの脚や椅子のフレームのような大型部品を数分で作成でき、建築、建設、工業デザインなどの用途に特に適している。

LMPは、スピードとスケールのために解像度を犠牲にするが、極端に細かいディテールを必要としない用途では、コスト効率の高いソリューションとして活躍する。研究者たちは、テーブルや椅子のアルミフレームや部品を印刷して技術の持つ可能性を実証し、ポストプリント加工に耐える強度を示した。このプロセスの高速性、再現性、省エネ性は、大規模製造において魅力的な選択肢となる。

LMPは、スピードとスケールのために解像度を犠牲にするが、極端に細かいディテールを必要としない用途では、コスト効率の高いソリューションとして活躍する。研究者たちは、テーブルや椅子のアルミフレームや部品を印刷して技術の持つ可能性を実証し、ポストプリント加工に耐える強度を示した。このプロセスの高速性、再現性、省エネ性は、大規模製造において魅力的な選択肢となる。

研究チームは、プリントベッドに充填するさまざまな物質を試すことによって、材料の目詰まりなどの課題に取り組み、最終的に100ミクロンのガラスビーズを採用した。これらのビーズは中性の懸濁液として機能し、溶融アルミニウムを急速に冷却することができる。研究チームはまた、印刷プロセス中の材料堆積を推定する数値モデルを開発し、最終的な物体のジオメトリーを強化した。

MIT建築学科の准教授で、セルフ・アセンブリ―・ラボの共同ディレクターを務めるスカイラー・ティビッツ氏は、「この機械を、人々がリサイクルされたアルミニウムを溶かして3D印刷に使用できるようにすれば、金属製造におけるゲームチェンジャーとなるだろう。現時点ではLMPにそれほどの性能はないが、いつか実現したい」と述べている。

今後、研究者たちはLMPプロセスをさらに改良し、ノズル内の安定した加熱や溶融材料の流れの制御改善といった問題に取り組むことを目指している。技術的な課題は残るものの、建築やデザイン業界における大規模3Dプリントに革命をもたらすLMPの可能性は否定できない。